Produkty powiązane

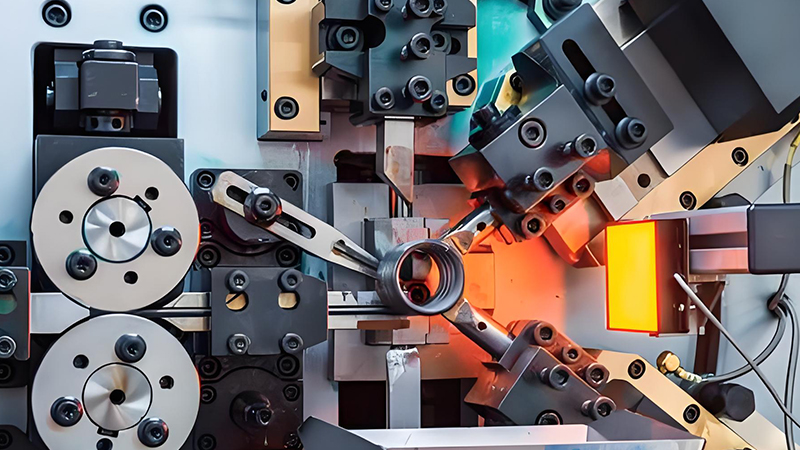

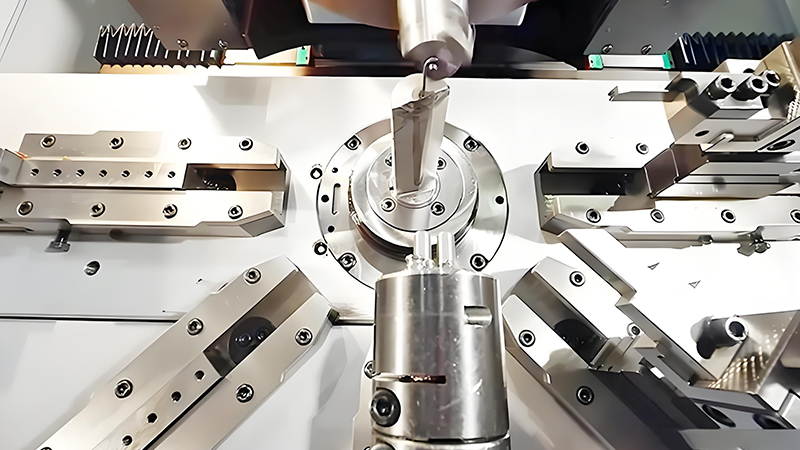

Problemy, którenależy odnotować podczas wiosennego przetwarzania

14 razy większą średnicę drutu stalowego, ale ogólnie preferowana jest 8-13 razy. Siła sprężyna jest ściśle związana z wolną wysokością, równoległą cewką końcową, średnicą zewnętrzną i wydajnością drutu stalowego i można ją zmienić, dostosowując jedną lub kilka znich. 3. Sprężyny bez podtrzymywania pierścieni i źródeł o zbyt cienkich średnicach drutunie powinny mieć spawanych głowic sprężynowych, ale stalowe kable stalowenie powinny mieć oczywistej luźności i powinny być debukowane. W przypadku sprężyn wielokrotnie wymagających spawania głowy długość powierzchni spawania powinna wynosić mniejniż 3 razy średnicę kabla (najdłuższanie powinna przekraczać 10 milimetrów). Długość ogrzewania powinna być mniejszaniż jedno koło i po spawaniu powinno być wypolerowane gładko. Podczas spawania gazu powierzchnia spawania powinna ulec lokalnejniska wyżarzanie. 4. Obróbka powierzchniowa sprężyn generalnie wymaga obróbki fosfortu, a także innych zabiegów. Gdy cynk i kadm mają być powlekane, po galwanizacjinależy przeprowadzić obróbkę odwodorniczą. Po odwodornieniu 3% (nie mniejniż 3 sztuki) próbeknależy pobrać w celu ponownego przetestowania inie powinno być złamań podczas ponownego ponownego testowania. Sprężyny powinny być czyszczone z powierzchni brudu, śladów soli i skóry tlenku. Metodą może być dmuchanie piasku lub czyszczenie benzyny, alenie można zastosować mycia kwasu. 5. Czas kompresji dla ważnych sprężyn wynosi 24 godziny, podczas gdy dla zwykłych sprężyn to 6 godzin lub 3-5, każda trwa 3-5 sekundy. Podczas zaostrzenia szczelina między sprężyną a wałkiem rdzenia powinna wynosić 10% średnicy wału rdzenia. Jeśli szczelina jest zbyt mała, trudno ją obsługiwać, a jeśli szczelina jest zbyt duża, sprężyna łatwo jest zginać i deformować. Jeśli jedno ze źródeł zostanie złamane podczas kompresji, reszta powinna zostać ponownie przetworzona.-

Poprzedni: Przegląd technologii przetwarzania wiosennego

Następny: Analiza rozwoju przemysłu wiosennego